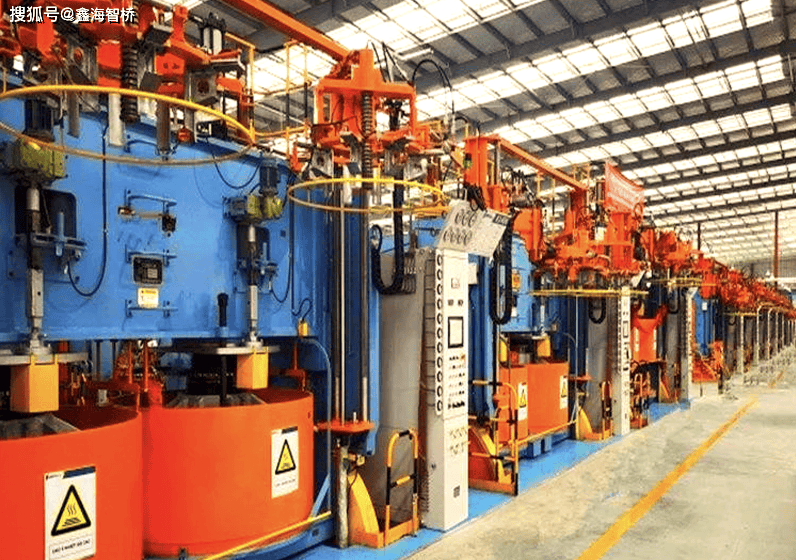

在轮胎生产的硫化环节,质量管控直接决定产品性能与安全性。鑫海智桥硫化机群控 MES 系统的质量管理模块,通过过程质量监控与首件检验管理两大核心功能,构建了生产全周期的质量保障道防线,为轮胎质量稳定奠定了基础。

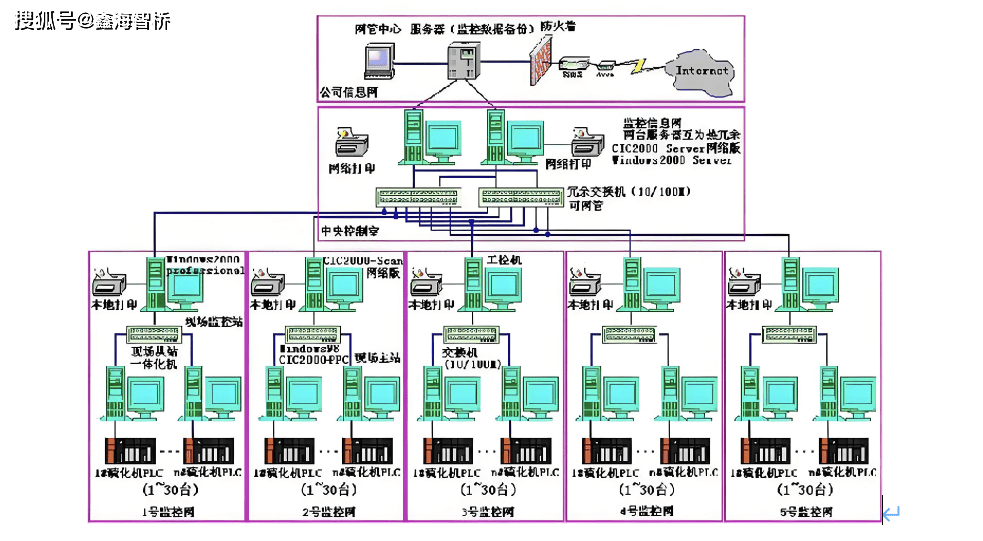

过程质量监控是实时拦截质量风险的关键手段。硫化群控MES系统依托与硫化机 PLC 的实时通信,不间断采集硫化温度、压力、时间等关键工艺参数,建立动态监控看板。看板以直观的数值对比和颜色标识,实时展示各机台参数实际值与标准值的偏差情况,让管理人员对生产状态一目了然。当参数超出工艺允许范围时,系统立即启动声光报警装置,同步记录超差机台编号、时间节点、参数数值等关键信息,并将报警推送至质检员和班组长的移动终端,确保异常情况在规定时间内响应处理。

为实现质量问题的提前干预,硫化群控MES系统设置了多级预警机制。针对硫化温度等核心参数,在标准阈值基础上增设预警线,当参数接近偏差上限时发送预警提示,促使操作人员及时调整。技术人员可通过系统查询任意机台、任意时间段的参数历史趋势,曲线图清晰展示参数波动规律,为分析质量波动原因提供数据支撑。通过对比不同班次的参数曲线,能够快速识别操作习惯差异对质量的影响,为标准化操作提供依据。

首件检验管理则从生产源头把控质量关。每班开工、换模后,操作人员必须通过 PDA 扫码发起首件检验申请。系统根据产品型号自动生成定制化检验清单,涵盖外观气泡、胎侧尺寸、硫化程度等多项关键指标。质检员现场检验后,在 PDA 逐项录入数据,合格则系统解锁批量生产权限;不合格则立即锁定机台,需技术人员分析原因并采取整改措施,复检合格后方可恢复生产。

硫化群控系统建立首件检验电子台账,详细记录每次检验的时间、机台、产品规格、检验员及各项指标数据,支持按多维度筛选查询。首件检验数据的积累分析,成为工艺优化的重要数据源泉。

这两大功能模块的协同运作,形成了 “实时监控 - 异常预警 - 源头把控 - 数据追溯” 的质量防控体系。过程监控确保生产过程的稳定性,首件检验则杜绝批量质量问题的发生,两者结合既守住了质量底线,又为持续改进提供了精准方向,让每一条轮胎的硫化过程都处于可控状态。

鑫海智桥深耕制造领域20多年,在MES系统客户化定制及项目实施积累了丰富的实施经验,能够依据行业特性和实绩应用场景,为客户提供适合的方案。鑫海智桥都能凭借其专业的技术团队与成熟的产品体系,满足企业多样化的信息化需求,助力企业在智慧化转型的道路上稳步前行。

1883D6D19D79454E9B3FA44C8F7F50F7.png)