在制造业竞争白热化的今天,生产效率滞后、质量波动难控、资源调配混乱等问题,如同无形枷锁,束缚着企业迈向高质量发展的步伐。如何突破瓶颈,实现生产全流程的高效协同与智能管控?鑫海智桥凭借20年+智能制造经验沉淀,自主研发的制造运营管理平台(MOM平台),正以针对性的解决方案为行业破局提供关键支撑。

1、一站式整合,构建智能制造新中枢

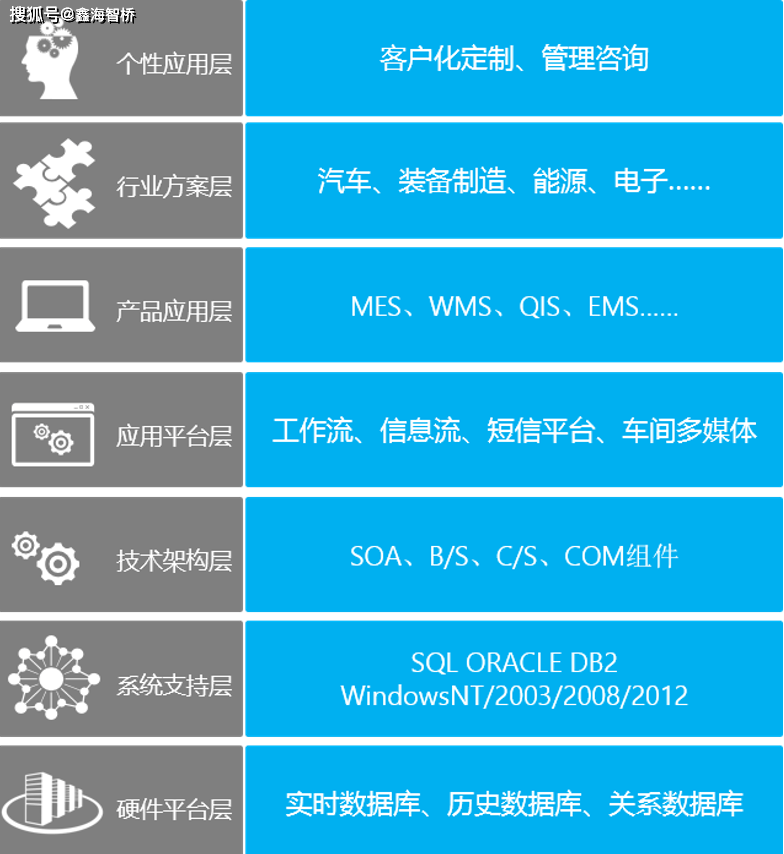

鑫海智桥MOM平台作为制造业数字化转型的“神经中枢”,从根源上打破传统生产中的信息孤岛。它并非简单的功能叠加,而是通过深度技术架构设计,将生产计划、执行管控、库存调度、质量追溯、设备维护等核心环节实现有机串联。

依托鑫海智桥在数据采集领域的技术积累,该系统能实时抓取生产线毫秒级数据波动——从设备的温度、转速等运行参数,到产品的尺寸精度、性能指标等质检结果,甚至是物料的入库时间、批次信息等细节数据,均能实现全流程透明化呈现。无论是多品种小批量生产的复杂排产,还是跨车间的物料动态追踪,在鑫海智桥MOM系统的统筹下,均可实现精准协同、高效运转。

2、五大核心功能,彰显技术硬实力

(1)智能生产计划引擎APS系统:基于鑫海智桥自研算法模型,综合分析订单优先级、设备实时产能、物料库存预警等12类关键数据维度,自动生成全局优生产计划。相较于传统人工排产,计划调整响应速度提升50%,计划达成率平均提升30%,彻底告别“插单乱、排产难”的困境。

(2)全链路生产执行管控MES系统:通过部署在各工位的智能终端,生产指令实现“系统直达操作岗”的无缝传递,标准作业流程(SOP)以可视化图文形式呈现,操作规范性提升40%。系统内置的异常监测模块,能实时捕捉设备停机、工艺偏差等问题并自动触发预警,确保生产环节零疏漏,生产周期缩短25%。

(3)动态库存智能调度WMS系统:结合生产进度与物料消耗模型,实现库存水平的动态预警与智能补货建议。通过与WMS系统的深度联动,原材料、在制品、成品的库存周转率提升25%,既避免了超量库存占用的资金成本,又杜绝了因缺料导致的生产中断。

(4)全生命周期质量追溯QMS系统:构建从供应商来料检验到成品出厂检测的全链条质量档案,每一件产品均可通过唯一追溯码,查询到生产设备、操作人员、工艺参数等20+关联信息。一旦发现质量问题,系统可在3分钟内定位问题根源,结合历史质量数据的趋势分析,提前制定预防措施,推动产品合格率稳定在99%以上。

(5)预测性设备维护体系EAM系统:通过物联网传感器实时采集设备振动、温度等运行数据,鑫海智桥MOM系统的AI诊断模块能提前72小时识别潜在故障风险,自动生成维护工单并推送至设备管理岗。由此,设备突发停机时间减少60%,设备综合效率(OEE)提升20%,显著降低非计划停机带来的产能损失。

从数据采集的全面性到功能协同的深度,鑫海智桥MOM系统以“实战导向”的设计理念,将制造业的管理颗粒度细化至每个生产环节、每台设备、每件产品,真正实现了从“被动应对”到“主动管控”的转型,成为驱动制造企业提质、降本、增效的核心引擎。

1883D6D19D79454E9B3FA44C8F7F50F7.png)