轴承加工过程是决定轴承质量的核心环节,而有效的数据采集是实现加工过程监控、质量控制以及生产优化的基础。

1、那么轴承加工过程数据如何采集?

生产软件MES系统通过与人、设备、物料等多手段集成或采集,实现轴承加工过程数据的采集与分析,生产管理软件MES系统能够实时掌握轴承生产状态,及时发现生产过程潜在问题,从而保证产品质量,增强轴承的市场竞争力。

轴承加工过程数据采集旨在获取加工过程中的各类关键信息,以满足不同的生产管理需求。具体包括设备运行状态的实时监控,及时发现设备故障和异常运行情况;精准记录加工工艺参数,为工艺优化提供数据支持;对产品质量数据进行采集与分析,实现产品加工过程质量控制和追溯产品质量问题根源。

2、轴承行业MES系统与设备集成,实时采集与监控设备参数

鑫海智桥MES系统与加工产线各生产设备集成,采集磨床、立车、超精等设备的主轴转速、进给速度、主轴负载、主轴倍率等参数。这些参数直接影响到内外圈的磨削效率和精度,通过实时检测,可以及时调整参数,保证磨削质量。

3、轴承行业MES系统与操作者交互,采集加工数据

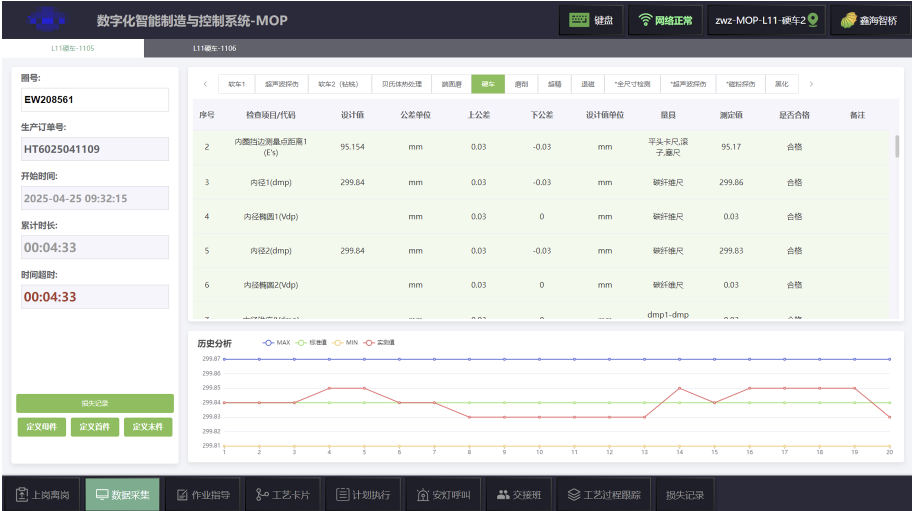

各工序作业者在加工过程中,需要实时测量内外圈的尺寸(入外径、内径、宽度、滚道)、端面粗糙度、曲率等,在磨削过程中随着磨削的进行,内外圈的尺寸和表面质量会不断发生变化,通过鑫海智桥MES系统定期采集这些数据,能够及时掌握内外圈加工状态,判断是否达到加工要求。

同时鑫海智桥MES系统在各工位终端构建工件历史数据分析模型,根据实时尺寸进行曲线分析,进而指引现场作业人员快速调整。

轴承行业MES系统与检测设备集成,实时获取质量数据

鑫海智桥MES系统与产线三坐标、超声、磁粉探测等检测设备集成,在内、外圈、滚子、保持架生产过程中自动触发质量管理流程,采集对应检测设备数据,并根据质量标准进行结果性快速判定,并将质量数据绑定至内外圈直至装配成套后,关联到轴承成品档案中。

通过鑫海智桥MES系统在轴承生产车间的覆盖部署,智能化管控轴承生产加工过程,实时采集轴承生产数据,进一步提升轴承生产质量的同时,为企业决策提供数据依据。

1883D6D19D79454E9B3FA44C8F7F50F7.png)