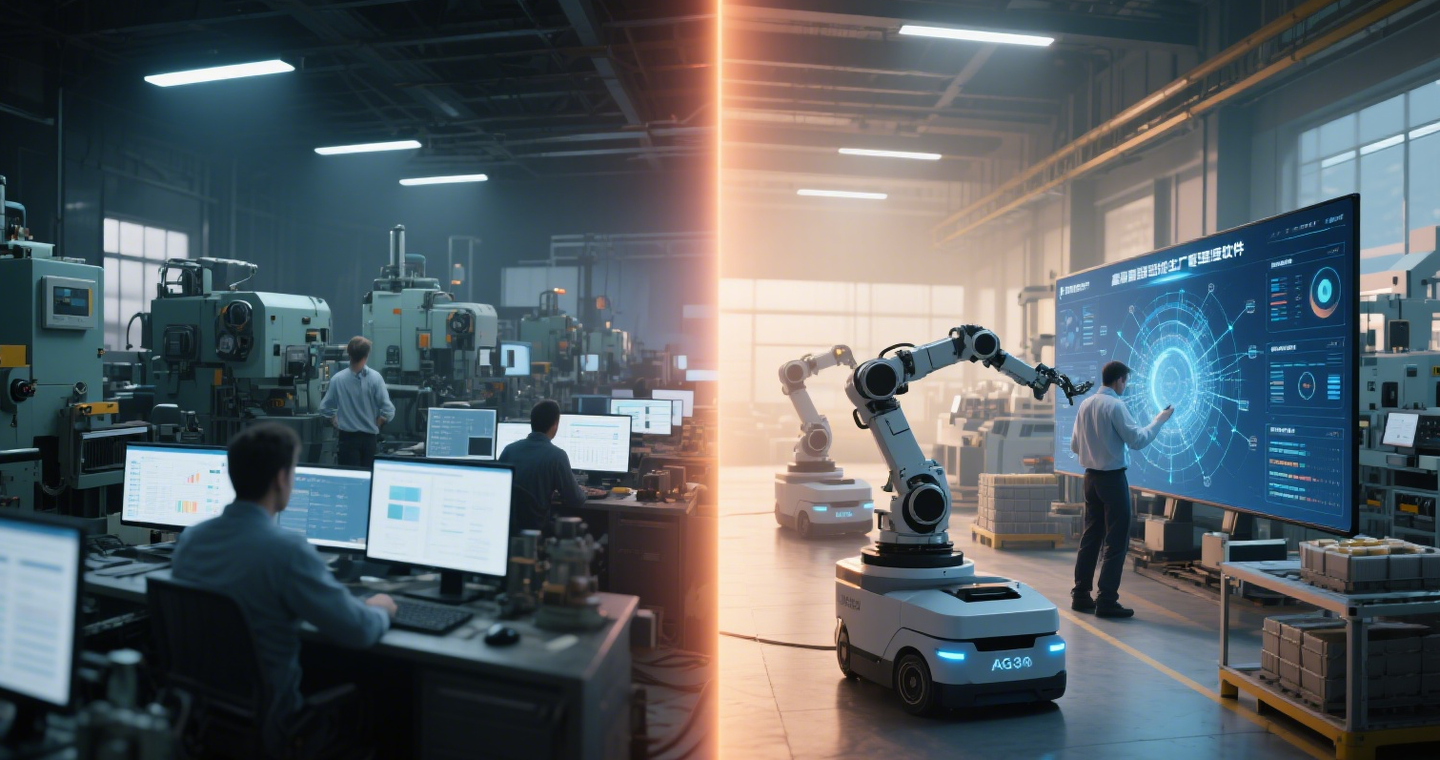

当制造业智能化转型进入深水区,传统数据采集的碎片化、分析决策的经验依赖,正成为企业突破瓶颈的大障碍——数据采集覆盖率不足60%、关键参数波动误差超8%、异常响应滞后数小时,这些痛点直接制约着生产优化与效率提升。

鑫海智桥通过20年+智能制造经验沉淀,将MES、QMS、APS、LIMS、WMS等生产管理软件与AI产品深度融合,构建起从数据采集到智能决策的全链路体系,不仅破解了传统模式的三大核心难题,更成为推动制造业数字化、网络化、智能化转型的核心引擎。

1、软件定义的管理体系:从“要素割裂”到“系统协同”

智能制造的高效运转,始于管理体系的系统性重构,而这一重构的核心载体正是鑫海智桥的生产管理软件集群。

在系统协同层面,鑫海智桥通过MES(生产执行系统)与WMS(仓储管理系统)的实时数据互通,实现人员、设备、物料、信息的多维度整合—MES抓取设备运行参数的同时,WMS同步推送物料库存数据,二者通过APS(高级计划与排程系统)的算法联动,让生产计划与物料供应形成动态匹配,彻底打破传统职能壁垒。这种协同性使跨部门信息传递效率提升40%,物料等待时间缩短35%。

分层管理架构的落地,则体现了软件对管理颗粒度的精准把控。战略层通过软件整合的全量数据(涵盖3年以上生产、质量、成本数据),为高层提供战略规划的量化依据;战术层借助QMS(质量管理系统)的KPI看板,实现部门目标的可视化分解与过程管控;执行层依赖MES的标准化作业模块,将SOP(标准作业程序)嵌入生产环节,确保管理举措100%闭环落地。这种“战略-战术-执行”的三层联动,正是鑫海智桥软件架构设计的核心逻辑。

精益管理理念通过MES的浪费分析模块(识别等待、搬运等七大浪费)落地;数字化转型则依托AI算法对数据的深度挖掘,使管理决策从“经验判断”转向“数据佐证”。例如QMS系统通过分析3000+历史质量问题,自动生成关键工序的管控阈值,让质量决策精度提升25%。

2、软件驱动的实践突破:从“数据孤岛”到“决策闭环”

鑫海智桥生产管理软件的价值,在管理创新实践中得到精准验证,其核心在于构建了“数据采集-分析-应用”的全链路能力。

管理数据分析的分层应用,凸显软件的定制化能力。执行层通过MES的实时数据模块,实现生产计划达成率稳定在90%以上,异常响应时间控制在30分钟内;战术层通过定制化报表,每月完成100%覆盖的管理评审,将质量问题追溯周期从3天缩短至12小时;战略层则利用软件的历史数据挖掘功能(分析5年以上运营数据),为长期规划提供量化支撑,使战略调整的准确性提升40%。

三、看得见的转型成果:软件赋能的效能跃升

鑫海智桥生产管理软件的深度应用,为制造业带来了实打实的效益提升。实践数据显示,通过软件体系的全面落地,企业管理效率提升12%,运营周期缩短20%,资源利用率提升15%,质量管理水平提升2.3%,这些成果的背后,是各系统的协同发力:MES使生产节奏更精准,WMS让仓储周转更高效,QMS令质量管控更可靠,APS让计划排程更智能。当数据在各系统间无缝流转,当决策有了软件提供的量化依据,制造业的管理转型就不再是抽象概念,而是可感知、可量化、可复制的实践路径。

未来,随着软件功能的持续迭代——更精准的算法模型、更全面的数据采集、更深度的跨系统协同——鑫海智桥将进一步释放“数据神经+决策大脑”的效能,推动更多制造企业突破转型瓶颈,实现从“传统制造”到“智能智造”的高质量跨越。

1883D6D19D79454E9B3FA44C8F7F50F7.png)