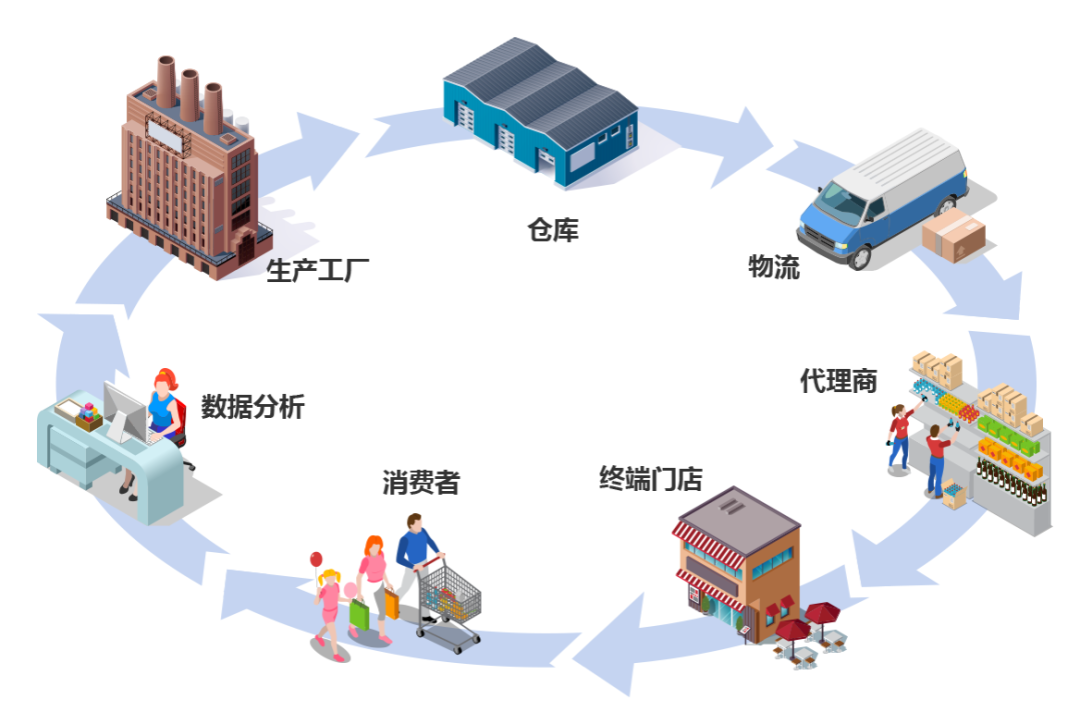

鑫海智桥通过生产管理软件(MES,QMS,APS,WMS等系统)与AI产品的结合,构建完整的数据采集与传输、存储与分析体系,实现制造过程的智能决策与优化控制,将有力推动制造业向数字化、网络化及智能化方向发展。

在制造业竞争白热化的今天,生产效率滞后、质量波动难控、资源调配混乱等问题,如同无形枷锁,束缚着企业迈向高质量发展的步伐。如何突破瓶颈,实现生产全流程的高效协同与智能管控?鑫海智桥凭借20年+智能制造经验沉淀,自主研发的制造运营管理平台(MOM平台),正以针对性的解决方案为行业破局提供关键支撑。

在生产管理软件轴承MES系统中,工艺管理模块是连接产品设计、生产计划、现场执行的核心环节,工艺管理主要负责对生产过程中的工艺信息进行全流程管理,确保轴承在加工、装配过程中按照预设的工艺标准和工艺参数高效、规范的生产执行。其核心功能可分为如下几个方面:

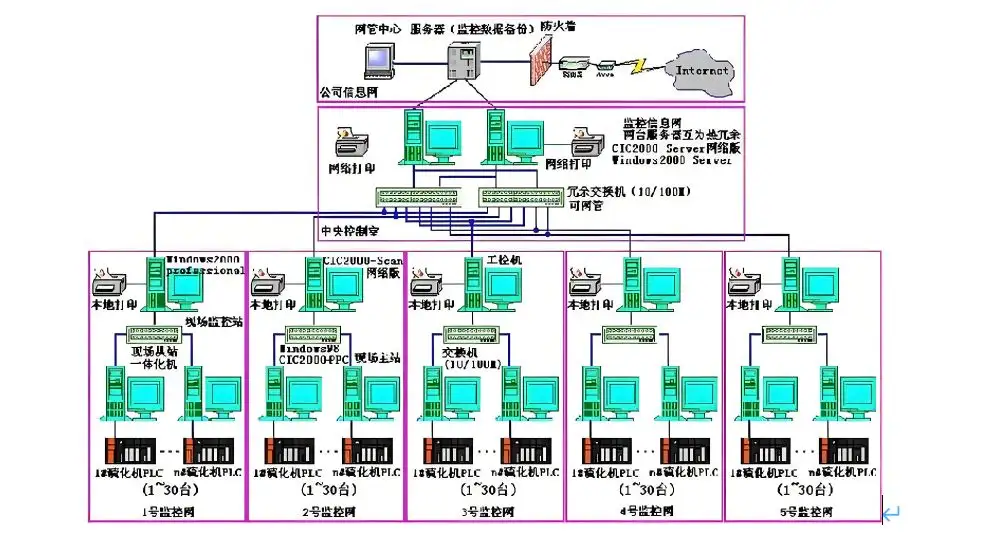

在智能制造转型过程中,系统间的数据贯通与操作安全管控是关键支撑。鑫海智桥硫化机群控MES系统通过深度系统集成、精细化权限管理与全面安全管控,构建了高效协同的信息化生态,为硫化生产智能化提供了安全可靠的技术平台。

设备稳定运行是硫化车间高效生产的前提,鑫海智桥硫化机群控MES系统的设备与安全管理模块,通过实时状态监控、精准维护保养、智能能源管理等功能,构建了全方位的设备保障体系,为生产连续性与稳定性提供了坚实支撑。

在轮胎制造行业,质量追溯能力与不良品处理效率直接关系到品牌信誉与生产成本。鑫海智桥硫化机群控MES系统通过构建全链条质量追溯体系和规范化不良品处理流程,实现了质量问题的精准定位与闭环管理,为轮胎质量持续提升提供了有力支撑。

当制造业智能化转型进入深水区,传统数据采集的碎片化、分析决策的经验依赖,正成为企业突破瓶颈的大障碍——数据采集覆盖率不足60%、关键参数波动误差超8%、异常响应滞后数小时,这些痛点直接制约着生产优化与效率提升。

轴承制造工序繁多,涵盖锻造、车削、磨削、热处理、装配等复杂流程,生产过程中常面临设备利用率低、工序衔接不畅、工艺执行偏差等问题。生产管理软件MES系统作为连接计划层与执行层的桥梁,可通过数字化、智能化手段优化生产流程,显著提升生产效率。

在轮胎生产的硫化环节,质量管控直接决定产品性能与安全性。鑫海智桥硫化机群控 MES 系统的质量管理模块,通过过程质量监控与首件检验管理两大核心功能,构建了生产全周期的质量保障道防线,为轮胎质量稳定奠定了基础。

1883D6D19D79454E9B3FA44C8F7F50F7.png)